在汽车行业向智能电动转型的当下,我们的目光似乎被智驾辅助、智能座舱等新鲜事物所吸引。这些领域的创新固然夺目,但汽车的本质属性,如制造标准、安全配置、工艺品质、底盘素质等,却时常在这场转型中被悄然忽视。

我们似乎已经习惯了新车发布会上对芯片算力、屏幕尺寸、激光雷达数量的比拼。而那些看不见的地方,却很少被造车新势力提及。

但对于消费者而言,真正重要的,恰恰是这些被忽视的标准。当新鲜感褪去,每天陪伴我们的,是车辆的驾驶质感、乘坐舒适度和长期可靠性。这些看不见的标准,才是一辆车的灵魂所在。

更重要的是,这些还决定着我们的用车安全。

在这个快节奏的时代,奔驰却选择了一条不同的道路。139年来,奔驰始终坚守着自己的高标准,用时间和匠心打磨每一辆车。奔驰的标准,不仅是对汽车品质的执着追求,更是对消费者的负责。

在奔驰看来,汽车不仅仅是一种交通工具,更是一种生活方式的象征。奔驰希望通过自己的产品,为消费者带来无与伦比的驾乘体验,让每一次出行都成为一种享受。

底盘是汽车的“骨骼”,直接决定了车辆的操控性、舒适性和安全性。在奔驰看来,底盘的研发不仅是系统性的技术,更是讲求平衡的艺术。所以一个好的底盘,不仅要坐得稳、抓得牢,更要撑得住。

奔驰的底盘研发,始终坚守“1 分都不能少”的原则,每款底盘均需历经4年时间、6大步骤打磨。这6大步骤包括CAD设计、产品验证、数字原型、原型车测试、数字孪生、量产车验证。从数字孪生仿真到全球极端路况实测,从“两夏两冬”气候考验到500万公里耐久测试,全方位验证其可靠性。

之所以要做两夏、两冬测试,是因为在第一轮高温、高寒测试时发现的问题重新设计和改良后,可以在第二轮冬夏测试中验证结果。只有这样才能保证量产上市后交付给消费者的产品具有完整的产品可靠性。

如果企业为了追求产品快速投放市场而压缩验证周期,产品的可靠性可能就只能交给消费者在实际道路上“验证”了。

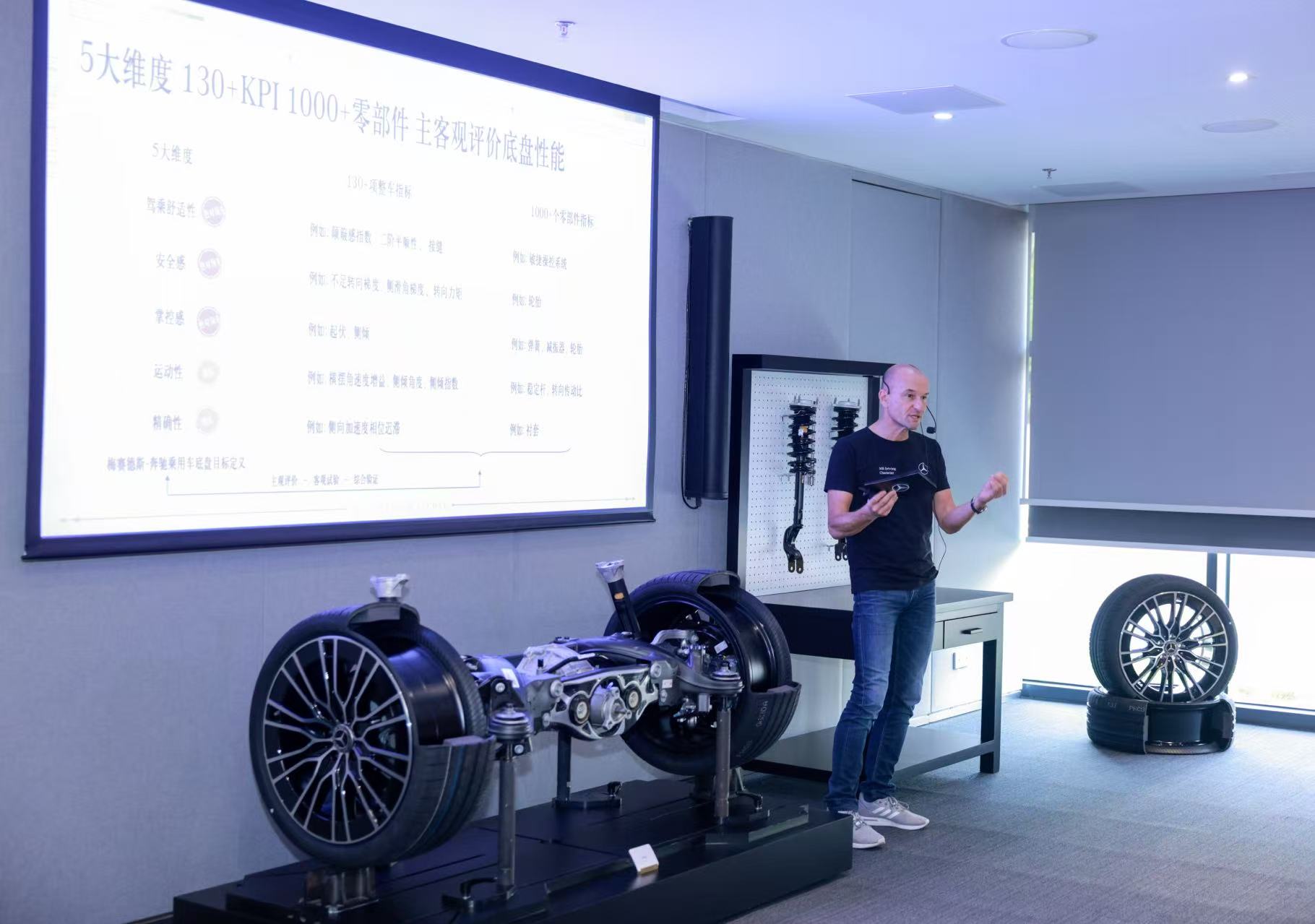

这套严苛流程背后,是“梅赛德斯 - 奔驰驾控黄金标准”的支撑。该标准以 “五边形驾乘质感” 为核心,覆盖驾乘舒适性、安全感、掌控感、运动性、精确性5大维度,包含130余项整车指标(如颠簸感指数、侧滑角梯度等)和 1000 余项零部件指标(如弹簧、减振器性能等)。

用通俗的话来说,就是要让车主在任何路况下都能感受到烂路不颠、高速不飘、转弯不晃、操控随心,突发情况都能稳稳掌控。

例如,奔驰独有的“敏捷操控系统”,能让钢制悬架在遇到小颠簸时自动“变软”抚平震动,在高速过弯时又“变硬”提供扎实支撑,实现“钢悬胜似空悬”的体验。而高端车型的空气悬架,通过每秒1000次的路面扫描,实时调整车身姿态,让车辆在各种场景下都能找到舒适与操控的更优解。

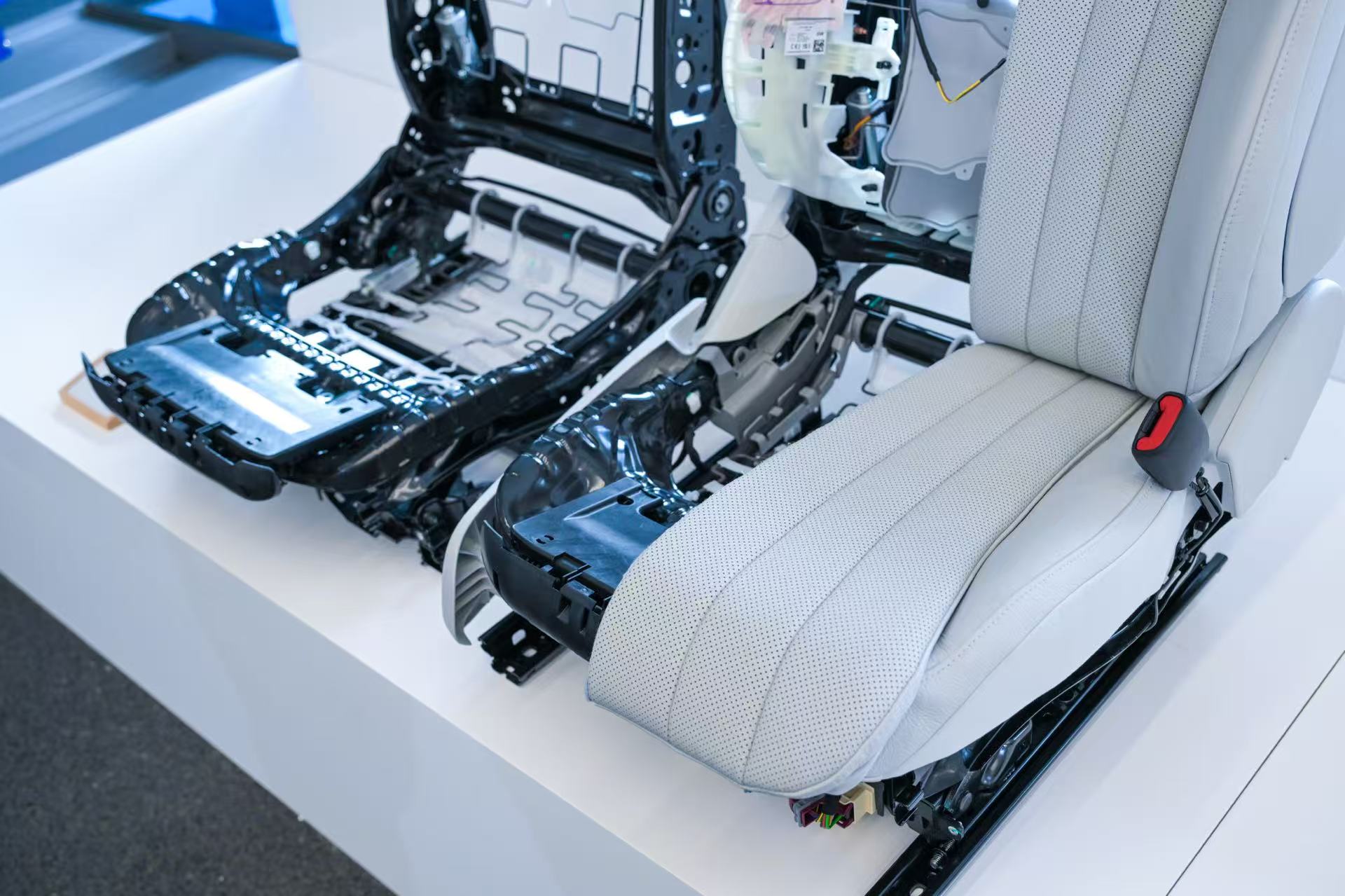

作为驾乘人员接触时间最长、接触面积最大的零部件,奔驰的座椅有着与整车同样严苛的标准。

座椅工程师表示,奔驰一直坚持着1460天的严苛验证、超过200项有关安全测试、超过100项有关零部件额外测试的标准。座椅作为整车的结构部件,是涉及技术、材料工艺、装配整合等多学科的高度复杂系统工程,座椅的作用并不只是消费者买车时关注的是否好看和坐起来是否舒服,好座椅要满足安全、可靠与经久耐用。而支撑起一把好座椅的,恰恰是消费者看不到的地方——座椅骨架。

奔驰坚持为每款车型独立研发座椅,才能确保座椅在功能、性能及舒适度高度匹配的同时,也是意外碰撞发生时确保固定和保护驾乘人员坚固后盾。

座椅骨架另一个看不见的部分是防腐处理。工程师表示:奔驰认为腐蚀是隐形的安全杀手,会导致骨架强度下降。尽管成本更高,为了让座椅更经得起时间的考验,奔驰的标准是全骨架100%双面镀锌,确保15年防腐蚀不失效。

为了让大家对座椅有更直观的感受,工程师用手术刀对E级的座椅进行了“解剖”。通过展示,可以看到该座椅面料由真皮层和舒展层组成,这种设计可以确保材料在3D裁剪过程中更贴合座椅造型,降低长期使用后出现褶皱的概率。在面料层下,是加热层、柔软舒适层、通风层以及硬度支撑层,层层防护、层层叠加,才带来了奔驰品牌车型独有的舒适度。

据介绍,E级车的座椅拥有超过1000个精密零件、超过400套工装模具,覆盖材料、功能、舒适与安全等超过2000个专项测试。包括不同缝线、颜色和功能等配置组合超过3000种。而在整个奔驰家族中,这样不同类型的座椅居然有上千种。

关于耐久性,奔驰会进行总计约40000 次“导入导出 (上下车)”测试,其中包含24000次机械模拟测试以及15000次真人测试。

若按每天6趟上下车计算,这样的测试标准相当于连续使用座椅使用超18年,让座椅可以达到远超“出租车级别”的耐久强度。

在奔驰标准科技日活动现场,奔驰还展示了全新线控转向技术,该技术取消了方向盘与转向执行机构的物理链接,转向传动比完全通过软件控制,同时满足操控灵活精准、智能舒适驾驶以及安全冗余可靠三大特点。

工程师介绍,该技术有不少优点,例如:可减少机械摩擦产生的震动,减少打方向盘时双手交叉的次数。因为缩小方向盘的尺寸,还增强了驾驶视野,并减少上下车时与腿部的摩擦。

在实际体验中,线控转向的表现令人印象深刻。当奔驰EQS在场地中穿梭时,能够感受到转向的精准和灵敏。无论是低速时的转弯半径,还是高速时的稳定性,线控转向都展现出了良好的性能。

由于取消了物理连接,驾驶者的双手也不再感受到路面颠簸的影响,驾驶体验更加舒适和平顺。

值得一提的是,奔驰此次配合全新线控转向技术一同发布的矩形方向盘也很有看点,只不过由于这个配置尚未解密,所以禁止拍摄,无法现在为大家展现它的真实样貌。

工程师表示,传统的非耦合转向方式方向盘单侧打满需要转动两圈半,如果在没有解决线控解藕控制的情况下为车辆装上长方形的方向盘,转向抓握时会有抓空的风险。

搭载线控转向技术的车型配合后轮转向技术最大仅需转动半圈便能完成,任何设计的背后都有一整套安全体系做支撑,不为营销而设计才是对消费者的负责。

在亦庄的奔驰北京工厂实验室里,还有一个微缩汽车工厂“模型”,这个按比例缩小的智能生产系统正在模拟全球不同环境下的汽车装配流程,机械手臂能以0.1毫米的精度完成焊接动作。

这就是奔驰引以为傲的 “鲁班实验室”——亚洲唯一、全球领先的数字化生产模拟中心。

据悉,鲁班实验室通过微缩工厂与数字化系统的结合,研发团队能提前优化生产流程,将新车型研发周期缩短15%。在这里,根据生产订单,通过冲压、焊装、涂装和总装四大工艺以及物流,协同配合,一起生产出高品质产品的体验平台。

在这个追求速度和效率的时代,奔驰的坚持显得尤为可贵。奔驰的标准,不仅仅是对产品质量的严格把控,更是对消费者的尊重和负责。

对于奔驰自身而言,坚守标准是品牌立足的根本。139年来,奔驰一直以高品质的产品和服务赢得消费者的信赖。这种信赖不是一朝一夕建立起来的,而是通过无数个日夜的努力和对细节的极致追求积累而来。只有始终坚守标准,奔驰才能在激烈的市场竞争中立于不败之地,继续引领汽车行业的发展。

从更宏观的角度来看,奔驰的标准对于整个汽车行业的健康发展也具有重要意义。在当前的市场环境下,一些车企为了追求短期利益,不惜牺牲产品质量和用户体验。这种行为不仅损害了消费者的利益,也破坏了整个行业的生态环境。而奔驰的坚持,为行业树立了榜样,提醒着其他车企要回归汽车的本质,注重产品的质量和安全。

同时,奔驰的标准也推动了行业技术的进步。为了满足高标准的要求,奔驰不断投入研发,探索新技术、新工艺。这些技术和工艺的创新,不仅应用于奔驰的产品中,也为整个行业的发展提供了借鉴和参考。

在智能电动时代,我们不应只关注那些表面的创新,而忽略了汽车的本质。奔驰的标准,让我们看到了汽车行业应有的坚守和担当。

x

-

纯电续航450km,智己超级增程要革谁的命? 2025-08-21 20:55

纯电续航450km,智己超级增程要革谁的命? 2025-08-21 20:55 -

“恒星”超级增程纯电续航450km,新一代智己LS6 20.99万启动预售 2025-08-16 13:06

“恒星”超级增程纯电续航450km,新一代智己LS6 20.99万启动预售 2025-08-16 13:06 -

一汽奥迪补齐短板,传统豪门的智能化反攻与市场破局 2025-08-14 20:58

一汽奥迪补齐短板,传统豪门的智能化反攻与市场破局 2025-08-14 20:58

-

长安启源E07焕新升级,21.99万元起搭载全栈自研“端到端”城区智驾 2025-08-30 00:57

长安启源E07焕新升级,21.99万元起搭载全栈自研“端到端”城区智驾 2025-08-30 00:57 -

奇瑞31款重磅车型登陆成都车展,新能源与全球化战略成果全面亮相 2025-08-30 22:36

奇瑞31款重磅车型登陆成都车展,新能源与全球化战略成果全面亮相 2025-08-30 22:36 -

iCAR V23赛博版成都车展首秀,高能改装生态全面进阶 2025-08-30 01:12

iCAR V23赛博版成都车展首秀,高能改装生态全面进阶 2025-08-30 01:12

京公网安备 11010502038466号

京公网安备 11010502038466号

关注官方微信

关注官方微信