当“冰箱彩电大沙发”成为新能源汽车市场的标配,同质化竞争的浪潮倒逼车企向底层技术寻求突破。

12月9日的理想汽车材料技术日,恰是这场技术深耕的一次集中亮相。

材料研发负责人段吉超以胖东来的新零售逻辑为喻,抛出了理想汽车的“选、育、研”材料方法论——从高标准选品到供应链共创,再到无人区自研,这套看似源于零售业的逻辑,切中了新造车企业突破技术瓶颈的核心命题。

材料是汽车工业的基石,更是新能源时代技术创新的“隐形赛道”。

官方表示,对于聚焦家庭用户的理想而言,材料技术的核心逻辑始终围绕“用户价值”展开:既要满足家庭用户对健康、安全的极致需求,又要通过材料创新破解新能源汽车在续航、安全、舒适等维度的固有矛盾。这种以用户为圆心的材料理念,贯穿于“选、育、研”的全流程,形成了从基础保障到性能突破再到技术引领的梯度创新体系。

在理想的材料体系中,“选”是第一步,但这并非简单筛选优质供应商,而是以高于行业的标准重构材料选择的价值维度。

段吉超对胖东来的理念这样解读:传统车企的材料选择多聚焦于性能参数与成本控制,而理想汽车的“严选”则像新零售标杆一样,将用户体验的核心诉求贯穿始终。家庭用户对车内健康的敏感度,成为理想材料选品的核心锚点。

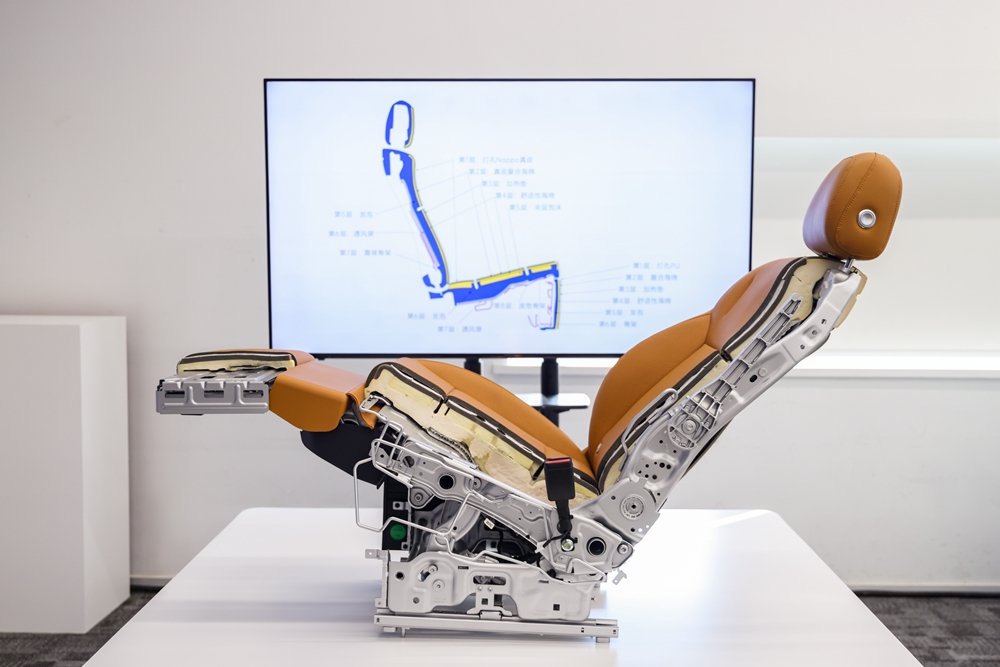

座椅作为车内驾乘者接触时间最长的核心部件,其材料选择最能体现理想的标准重构逻辑。多数豪华品牌谈及Nappa真皮,往往聚焦于工艺质感与柔软触感,却对染料、胶水等潜在有害物质避而不谈。而理想深知老人、儿童等家庭用户对VOC(挥发性有机化合物)的高度敏感,直接以婴儿用品安全标准定义豪华真皮的健康门槛。

在供应商选择上,理想精准锁定国际环保组织LWG金牌认证企业,这些企业均有与BBA等豪华品牌合作的成熟经验,从源头保障了材料的豪华品质根基。

更具突破性的是,理想i8与i6车型率先采用超低染料环保技术,以天然植物胶替代传统化学染料进行填充着色,不仅大幅降低了有害物质释放,还解决了Nappa真皮褶皱处理的行业难题。

理想从材料源头控制污染,也成为了全球唯一采用这一创新材料的车企,体现了理想对材料健康的价值高于短期成本的考量。

除了内饰材料,理想的“严选”逻辑同样延伸至车身结构与功能部件。

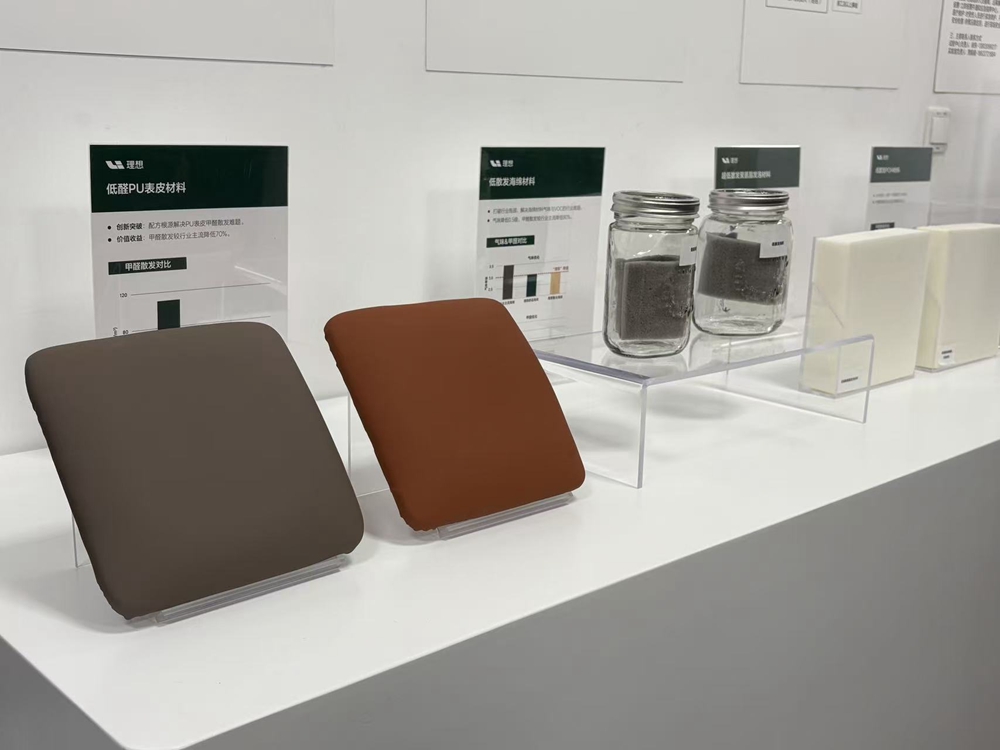

在声学材料、减震材料等隐形领域,理想汽车均采用低散发、高性能的优选方案,如应用于方向盘组合开关的自润滑POM材料,通过优化摩擦系数解决异响问题,提升整车NVH表现;低醛PU表皮、低散发海绵等材料的全面应用,让理想i8、i6双双荣获“五星健康车”认证。

在“选”之后,“育”则是理想突破性能瓶颈的关键路径。

当行业标准品无法满足新能源汽车的特殊性能需求时,理想通过牵引供应商共同开发,将看似不可能的性能目标转化为可量产的材料方案。

官方表示,这种“1+1>2”的协同创新模式,不仅解决了单一企业的技术难题,更推动了整个供应链的技术升级。

电池底护板的材料突破,是理想“育”模式的案例体现。

对于新能源汽车而言,电池安全是不可逾越的底线,电池底护板既要抵御高速飞石与极端磕碰的冲击,又要控制重量以保障续航。但传统方案其实始终存在矛盾,热成形钢或加厚铝材能保障安全,可是重量激增会加剧能耗;普通铝板虽轻便,却难以应对极端冲击。

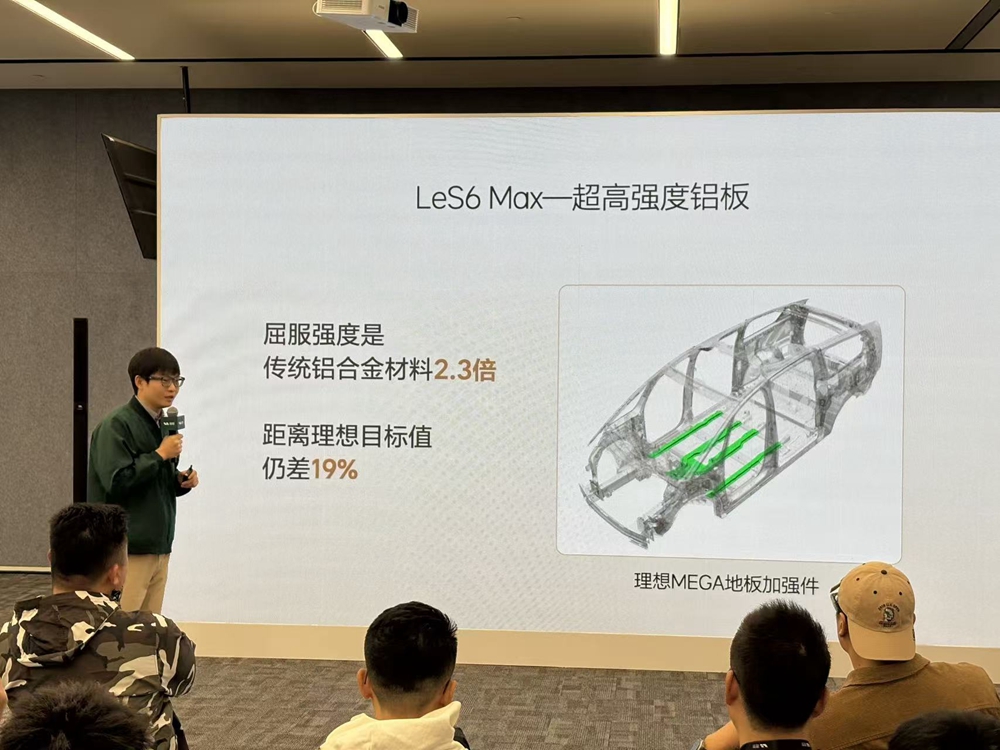

据悉,行业内强度最高的乘用车铝板LeS6 Max(特斯拉等企业广泛使用),距离理想的性能目标仍有19%的差距,且国内外头部铝材制造商均无法提供更优的量产方案。

因此,理想找到LeS6 Max的制造商诺贝丽斯,详细阐述了性能要求,并拿出了清晰的技术路线图。双方的联合研发,通过多轮配方重构与性能验证,最终开发出行业最高强度的6000系铝合金LeS6 Ultra。

数据显示,LeS6 Ultra的屈服强度达到传统铝合金的3倍,是特斯拉所用高强铝合金的1.66倍;在电池底护板应用中,相同结构与等效冲击下,其变形量比行业主流高强铝减少30%,抗穿刺能力显著提升。

为实现这一突破,理想承担了70%的成本增加,LeS6 Ultra最终在理想i6上量产。

可以说,这种“需求牵引+技术赋能+风险共担”的共创模式,其实为新造车企业突破供应链技术瓶颈提供了范本。

至于“研”,理想组建了材料研发团队,构建了全谱系材料自研能力。如混动车型高压油箱的材料突破,就是理想自研能力的体现。

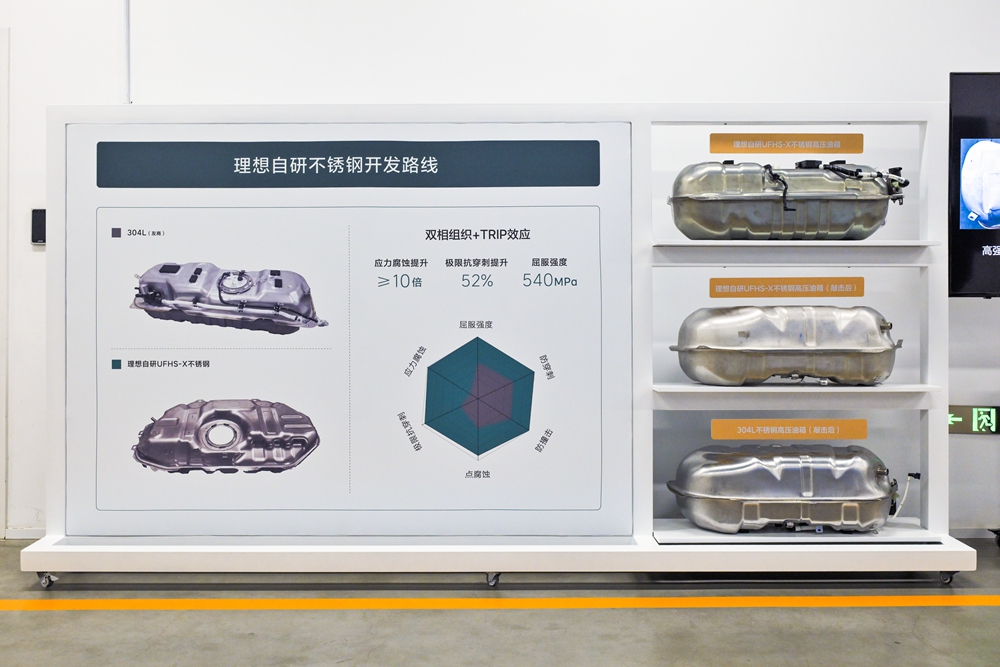

混动车型普遍采用高压油箱,行业共识是使用304系不锈钢替代树脂材料提升安全性,但理想在试验中发现,即便采用304系不锈钢,极端路况下仍存在被尖石穿刺的风险。

当研发团队向多家头部不锈钢企业寻求解决方案时,均因“工况极端、不属于常规需求”被婉拒——从行业标准来看,304系不锈钢已是最优方案,产品完全达标。

但理想的研发团队还是对此进行了跨领域的自研探索,新的油箱材料需要同时具备超高强度、超高成形性和超强耐腐蚀的“三超”性能,研发难度极大。

在近4年的开发周期中,理想的研发团队完成了上百个材料配方设计、1000多吨钢的试炼、近百次试冲压实验、180多次腐蚀循环测试,以及300多个油箱总成的穿刺与冲撞测试,仅开发成本就超过1000万,是常规方案的6倍。

最终,理想成功研发出超高强不锈钢材料UFHS-X,其屈服强度较传统304L不锈钢提升100%,油箱抗穿刺能力提升52%,在极限碰撞与托底场景中实现了更全面的安全防护。

目前,UFHS-X已在理想L系列车型全线量产,且理想与全球最大不锈钢单体制造基地青拓集团建立了战略合作,共同成立了联合创新平台,推动更多高端不锈钢材料的研发应用。

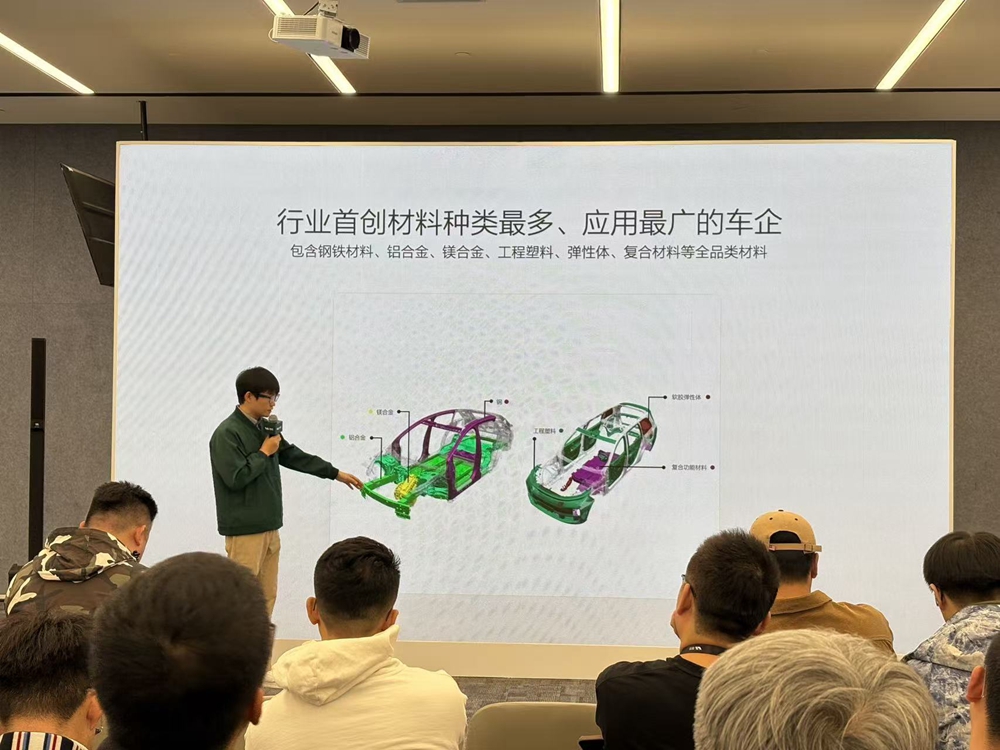

官方表示,理想已成为行业内自研材料门类最多的车企,是国内唯一掌握钢铁、铝合金、镁合金、工程塑料、弹性体、复合材料等全谱系材料自研能力的企业。

理想的材料技术实践,不仅成就了自身的产品力跃迁——理想i8摘得“中国十佳车身”大奖、多款车型实现性能与健康双突破,也推动行业从配置内卷走向技术深耕,并为新造车企业提供了一套可落地的创新方法论。

首先,这一举措重构了供应链协同模式,也激活了国产供应链创新活力。“育、研”模式打破了传统车企与供应商之间的甲乙方博弈关系,通过联合研发、风险共担、长期合作,让供应商从“被动执行”转变为“主动创新”。

第二,推动了行业标准升级,重塑了造车材料的价值维度。例如如婴儿级健康标准、极端工况安全标准等,正逐步从企业标准升级为行业标准。

第三,拓宽了技术创新边界。多数新造车企业的创新集中于智能化配置、软件生态等集成领域,对材料等底层硬件技术的投入相对不足。理想的实践证明,材料创新能够成为差异化竞争的核心抓手。

当新能源汽车市场从增量竞争进入存量博弈,技术创新的深度决定了企业的生存边界。对于新造车企业而言,理想的经验启示在于技术创新既需要智能化探索,也需要材料深耕。而随着更多领域的新探索转化为新的行业标准,中国新能源汽车产业的核心竞争力,也将在材料等底层技术的突破中不断提升。

x

-

国产高端MPV扎堆入局,新能源MPV进入“战国时代” 2022-05-19 10:38

国产高端MPV扎堆入局,新能源MPV进入“战国时代” 2022-05-19 10:38 -

后合资时代的三个样本:一汽-大众奥迪、上汽奥迪、奥迪一汽 2022-02-23 11:22

后合资时代的三个样本:一汽-大众奥迪、上汽奥迪、奥迪一汽 2022-02-23 11:22 -

赛力斯高端品牌AITO发布,同时它立下了一个5年内跻身全球前三的豪愿 2021-12-03 11:30

赛力斯高端品牌AITO发布,同时它立下了一个5年内跻身全球前三的豪愿 2021-12-03 11:30

-

创下五大世界纪录,向全行业开放共享,吉利发在布全球全域安全中心 2025-12-13 09:05

创下五大世界纪录,向全行业开放共享,吉利发在布全球全域安全中心 2025-12-13 09:05 -

23.29万起解锁越野平权,二代哈弗H9穿越版上市 2025-12-12 13:43

23.29万起解锁越野平权,二代哈弗H9穿越版上市 2025-12-12 13:43

京公网安备 11010502038466号

京公网安备 11010502038466号

关注官方微信

关注官方微信