电动化带动的汽车产业的转型是全方位的。

人,技术、工厂,制造、流程都是一次改变。

上汽通用别克品牌基于奥特能纯电平台打造的首款电动大五座SUV别克Electra E5将在今年上市,日前智驾网走进正为这款车型量产投入刚刚改造完成的武汉奥特能超级工厂。

这里原来是通用的发动机与变速箱工厂。

张效(化名)也是第一次来到这座工厂,他原来是上汽通用一位发动机工程师。

这座工厂是上汽通用汽车在电动化和智能网联化新技术领域700亿元投入的重点项目之一,它是继上海金桥奥特能超级工厂之后,上汽通用汽车打造的第二座奥特能超级工厂。

第一座奥特能超级工厂生产了凯迪拉克的锐歌,这座工厂将生产别克的首款电动SUV。

武汉分公司将成为上汽通用汽车重要的新能源生产基地。

从功能布局至生产流程,武汉奥特能工厂与上海奥特能工厂没有太多的区别。

它在高精度加工与装配工艺、高标准的品控管理和高柔性的共线生产能力方面结合智能化、网联化、共享化、绿色化及全生命周期数据可追溯的智能制造科技,将为奥特能平台电池和电驱系统的高品质生产提供强大保障。

▲首款奥特能平台车型——别克大五座智能纯电SUV Electra E5试装车

去年12月19日,上汽通用汽车别克品牌基于Ultium奥特能电动车平台打造的首款量产车型——别克Electra E5在武汉奥特能超级工厂下线,今年一季度有望投产。

别克的纯电时代将由此开启。

下面我们就来详细的介绍这座崭新的奥特能超级工厂。

01.

高精度的加工与装配工艺

武汉奥特能超级工厂核心工艺一是聚焦电池组装,二是电机。

当前别克Electra E5的电芯来自宁德时代,双方进行了深度合作定制化开发。

而奥特能在电池车间的模组上线工位首次融合了“机器人、3D点云视觉、力控感知”技术于一体,安装精度可达0.2mm,有效避免模组在组装过程中由于磕碰造成的潜在安全风险,确保装配过程电池零损伤。

因为大量采用机器人,流水线下的工厂聊聊无几,整座工厂内空旷安静。

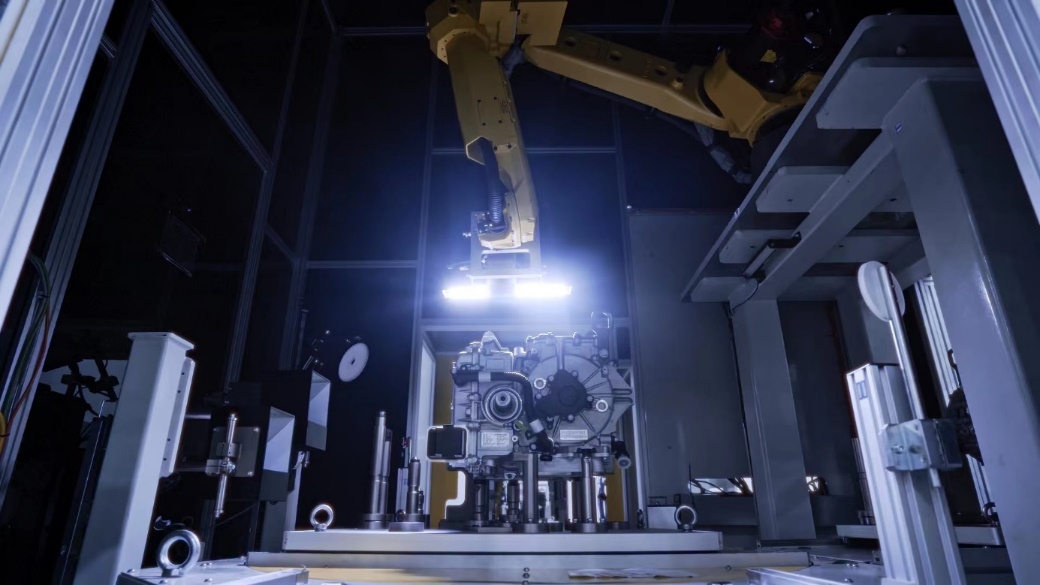

▲数字孪生机器人结合3D视觉定位进行高精度安装

大量机器人的进驻,其工艺得到了高度可控。

其电池模组拧紧工位首次使用六轴全自动一次性拧紧的装配技术,相比同类工艺效率提升50%,且拧紧过程关键参数扭矩、角度可100%监控与追溯,工艺精度和质量达到行业领先。

▲数字孪生机器人将电池模组装入电池壳体当中

同时其电池包的涂胶、合盖、拧紧工艺,全部基于数字孪生技术的机器人来自动完成。

在设计涂胶装配方案时,针对轨迹、速度、出胶量等工艺参数进行数百次虚拟仿真,并结合大数据算法导出最优参数,生产时将多次运行后的最优程序输出到现场设备。

通过采用深度学习算法的视觉技术进行多重质量保证,安装工艺实现测量精度小于0.1mm,为奥特能电池包满足IP67防尘防水和IP6K9K高压喷水防护的密封等级提供关键保障。

得益于世界一流的设备,武汉奥特能超级工厂的电驱车间机加工线实现了从上料、加工、清洗、测试、检测到下线的全过程自动化生产,全线纳入2微米工程,从制造、测试、检查全过程,实现微米级超高精度加工。

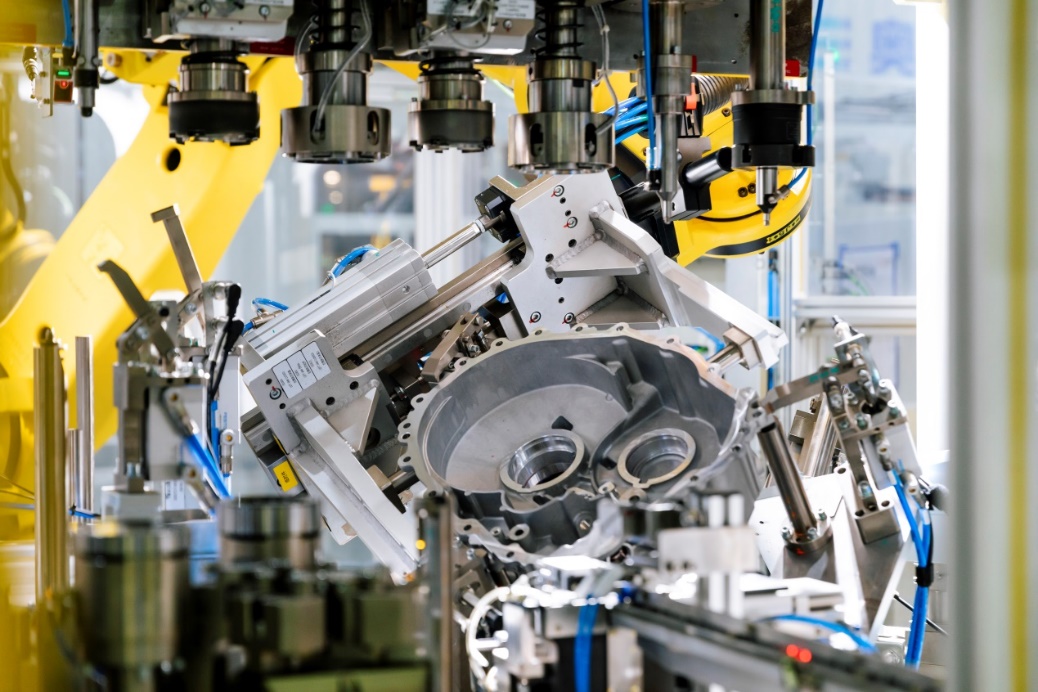

▲高精度、高自动化的奥特能电驱车间机加工生产线

电机的定子和转子装配采用行业首创的自适应浮动导向设计,开发灵敏浮动单元,结合伺服压机力感知技术,提高定位精度和装配质量。并且安装全过程采用闭环监控,将电机装配精度控制在50微米以内,相当于一根头发丝的直径。

▲电机(定子/转子)装配工位首创高精度浮动装配单元技术

02.

高标准的品控管理

武汉奥特能超级工厂电池车间的整包电测工艺可模拟电池包在整车上的真实运行工况进行电性能测试,包含15个测试步骤和3000条测点内容,确保电池包的高品质和性能的一致性。

在电池包电测过程中运用红外热成像设备来实时监测电池包温度,对于发热异常有质量缺陷的电池包能够准确识别,提高产品质量和安全性。

得益于奥特能平台业内首创的可无线通讯的电池管理技术,武汉奥特能电池车间是继上海奥特能超级工厂之后第二个在产线上采用无线通讯技术的车间,在电测预检环节可避免传统电池测试接头插拔带来的零件损伤,大幅提升装配质量和产线效率。

整个测试放电过程将进行能量回收,多余能量反馈至电网,降低了生产过程中的能源损耗,实现更绿色更节能的生产。

▲模拟真实行车工况进行电池系统性能检测

电池包壳体和电池冷却系统的密封质量,关乎电池系统运作的可靠性和安全性。电池车间采用了行业最严苛的电池包密封测试标准,从零部件开始,就运用高精度气密仪对电池来料、过程及总成进行100%气密性检测,且结果可全生命周期追溯。

如此一来可保证电池模组和其他元器件工作环境的稳定性,大幅提升产品耐用性,延长使用寿命。

▲100%气密性检测

值得一提的是,常规的密封性测试方法耗时长且易受环境影响,因此武汉奥特能超级工厂通过对现有泄漏测试曲线数据进行统计分析,运用机器学习方法建立预测算法模型,实现泄漏测试时间的缩短以及不同温度下的泄漏量自适应补偿,确保产品交付质量。

电驱车间采用严苛的最终性能测试标准,会模拟整车真实工况,结合数理统计、相关特性分析,进行智能诊断,对电驱整机进行包含密封、绝缘、功能3大类共7大项的性能测试。

最终下线前还会采用机器人智能视觉技术进行产品下线智能质量检查,相比于传统人工检查方式更快速可靠。

同时,结合工业大数据及视觉追溯技术,通过对每个零件的生产全过程质量数据分析和精确追溯,确保产品零缺陷。

▲3D视觉机器人对奥特能电驱下线总成进行质量检查

03.

高柔性的共线生产能力

奥特能电驱车间拥有世界一流水平的高柔性、高精度、高自动化的机加工生产线。

针对前/后驱不同造型的电驱单元,利用人工智能算法与虚拟仿真技术,通过数字化工艺开发,自动化工艺编排,全面化校核验证,实现工艺规划全过程智能化设计,助力柔性化生产。

▲立式双面夹具设计可适应不同型号的前后驱电驱及衍生子型号产品

武汉奥特能超级工厂的电驱车间首创模块化、柔性化的压装单元,8台柔性压装单元设备即可实现54个零件的高精度自动压装,未来可逐步实现2大系列、高达22种电驱子型号的共线生产。

在实现柔性压装的同时,该设备还具备压装全过程的质量监控能力,确保质量万无一失。

加上电池车间可柔性生产8模组和10模组不同电池包的能力,武汉奥特能超级工厂可满足上汽通用汽车未来多款奥特能平台纯电车型三电系统的生产需求。

相信这座工厂的投入使用,将助力别克以及上汽通用在电动汽车市场推出有竞争力的产品。

x

-

全球最大自动驾驶之城是怎么炼成的? 2024-03-04 10:24

-

15万有骁龙8295,16万配激光雷达,零跑C10发起“配置战” 2024-03-03 14:00

15万有骁龙8295,16万配激光雷达,零跑C10发起“配置战” 2024-03-03 14:00 -

大众与小鹏合作首款车型曝光:纯电中型SUV,2026年上市 2024-02-29 15:05

大众与小鹏合作首款车型曝光:纯电中型SUV,2026年上市 2024-02-29 15:05

-

英特尔宣布成立全新独立运营的FPGA公司——Altera 2024-03-01 12:47

英特尔宣布成立全新独立运营的FPGA公司——Altera 2024-03-01 12:47 -

哪吒汽车 All In AI,携手360集团推进大模型产品NETA GPT 上车 2024-03-01 17:21

哪吒汽车 All In AI,携手360集团推进大模型产品NETA GPT 上车 2024-03-01 17:21 -

15万有骁龙8295,16万配激光雷达,零跑C10发起“配置战” 2024-03-03 14:00

15万有骁龙8295,16万配激光雷达,零跑C10发起“配置战” 2024-03-03 14:00

京公网安备 11010502038466号

京公网安备 11010502038466号

关注官方微信

关注官方微信